Aplicação de revestimento

impermeabilizante à base de poliureia

|

Material desenvolvido na década de 1980, a poliureia ingressou no mercado da construção civil entre o fim dos anos 90 e início dos anos 2000. Aplicada na forma de membrana moldada in loco. Suas características físico-químicas e forma de aplicação permitem seu uso em uma extensa gama de aplicações. Dentre essas características, que variam em função de sua formulação, destacam-se: |

pré-moldadas, por exemplo, pode-se executar a solidarização já com acabamento e caimentos necessários, e sobre ela aplicar o revestimento impermeabilizante de poliureia. Entre proteção mecânica, regularização para caimentos e pavimento transitável de concreto armado, pode-se chegar a elevada espessura de concreto ou argamassa que não será necessária. Como o peso específico do concreto é de 2.500 kg/m3, obtém-se considerável alívio de carga. Por fim, em intervenções de manutenção durante a fase de operação do edifício, eliminaram-se as etapas de remoção e posterior reexecução da proteção mecânica da impermeabilização. A poliureia é um material isento de solventes e inerte a intempéries e micro-organismos. Mesmo anos após sua aplicação, permanece com suas características de elasticidade e impermeabilidade praticamente inalteradas, garantindo a

Figura 1 - Com grande elasticidade e resistência mecânica, revestimento de poliureia pode ser aplicado |

estanqueidade da área tratada (figura 2). Estima-se que a vida útil do material chegue a mais de 30 anos. Sua aplicação é realizada com spray de forma contínua e permite a adequação do revestimento a geometrias mais complexas - como juntas, encontros e quinas -, tanto em superfícies horizontais como verticais. O material adere totalmente ao substrato, impedindo a percolação da água entre camada de impermeabilização e a laje. Quando aplicado em grandes áreas, em que geralmente ocorre a interrupção da aplicação de um dia para outro, forma posteriormente uma membrana contínua sem emendas ou juntas, visto que as camadas se fundem totalmente. Sua cura ao toque acontece em poucos segundos, de modo que não ocorre perda de material mesmo com incidência de chuvas na área revestida minutos após a aplicação. É importante lembrar que o material é extremamente técnico, |

Figura 2 - Resistente a raios UV, poliureia pode ser aplicada sobre lajes expostas sem proteção meânica

|

demandando cuidados especiais e respeito aos procedimentos de aplicação do material à sua aplicação efetiva, assegurando-se a completa preservação das características especificadas para a solução. |

Outra importante definição nessa etapa da especificação é a espessura de aplicação do revestimento. Espessuras muito baixas não garantem o desempenho do material, enquanto muito altas significam gastos desnecessários. Sugere-se, para esse tipo de área, a adoção de espessuras entre 1,5 mm e 2,5 mm, dependendo da definição do fornecedor. |

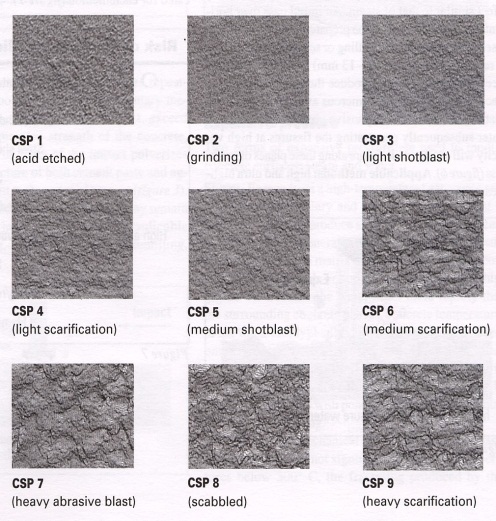

Figura 3 - Aplicação do produto deve ser Como parâmetro de rugosidade do concreto, é muito utilizado internacionalmente o padrão emitido pelo SSPC (The Society for Protective Coatings). Dentro desse padrão, apresentado na figura 4, procura-se, nas aplicações de poliureia para pavimentos, obter uma rugosidade superficial entre CSP-3 e CSP-6.

Figura 4 - Aparência dos padrões de |

Figura 5 - Unidade dosadora airless tipo

Juntas |

Figura 6 - Holiday Detector

qualidade, como exposto mais adiante. |

Figura 7 - Equipamento para teste de Pull-off

se à verificação da estanqueidade da impermeabilização, o que pode ser feito pelo método tradicional de manutenção de uma lâmina de água por 72 horas ou, alternativamente, através da utilização de um medidor de descontinuidade do tipo Holiday Detector (figura 6). |